Économies d'énergie

Isothermould®

Répartition de puissance optimale sur les plateaux chauffants

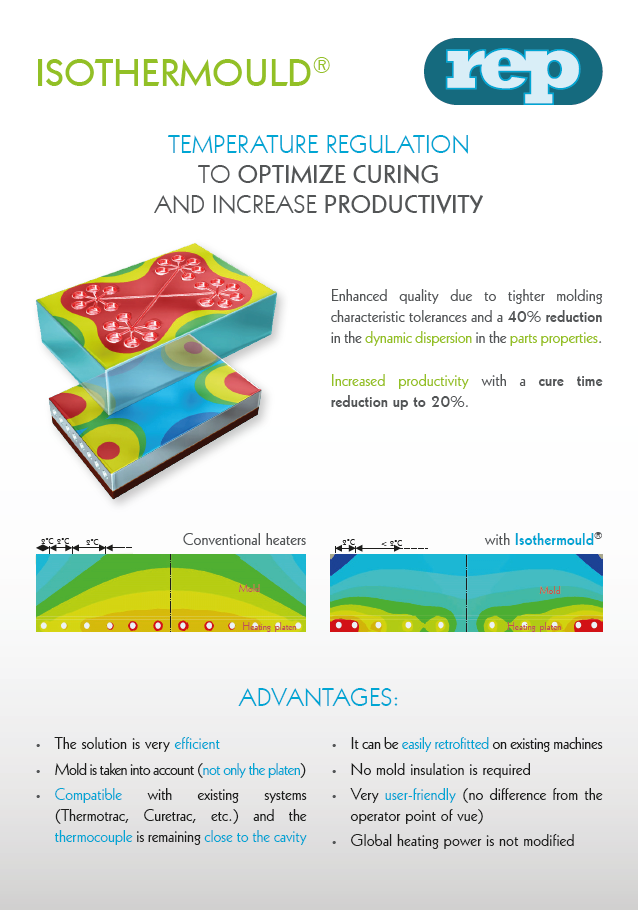

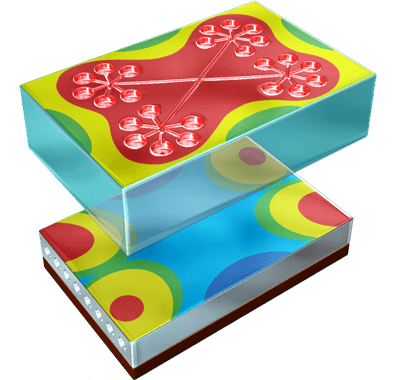

Problématique : la répartition thermique dans un moule n’est pas homogène.

Cela engendre des déperditions thermiques entre le centre et les bords du moule. Une température hétérogène et un temps de vulcanisation instable ont des conséquences sur la qualité des pièces, mais également sur la production globale.

La distribution thermique est un facteur critique :

- pour les flux et l’équilibrage du moule

- pour les conditions de vulcanisation des pièces (temps de vulcanisation et dispersion des caractéristiques des pièces moulées)

Solution : améliorer l'homogénéité thermique

REP propose un système pour réduire les écarts de températures et ainsi :

- Réduire le temps de vulcanisation

- Réduire le flash en améliorant l’équilibrage

- Améliorer la qualité des pièces

Le mot de l’expert

La technologie Isothermould® compense la dissipation thermique sur les bords du moule et crée un déséquilibre thermique maîtrisé des plateaux chauffants. On obtient donc une répartition et équilibrage thermiques optimisés dans le moule.L’ordre de grandeur des dispersions thermiques couramment rencontrées est de 1,5 à 3 °C alors que sans Isothermould®, on rencontre plus souvent des écarts de 5 à 10 °C.

Ainsi, les dispersions des caractéristiques des pièces moulées diminuent presque de 40% avec un temps de vulcanisation optimisé jusqu’à 20% tout en gardant une puissance de chauffe globale inchangée.

Matthieu WOLFF, Ingénieur Développement Process

Comment fonctionne le principe de répartition de chaleur Isothermould® ?

Invisible pour l’opérateur, le système se concentre dans les plateaux chauffants. La solution Isothermould® consiste à avoir une seule zone de régulation par plateau chauffant associée à une répartition de puissance.

Son efficacité est reproductible et ne dépend pas des réglages faits lors de la mise au point du moule.

Technologie adaptable

Isothermould® est compatible avec un parc de presses à injection existant, indépendamment de leur taille et du nombre d’empreintes dans les moules.

Efficacité prouvée

REP a éprouvé sa solution au travers de machines grandes dimensions avec un cahier des charges précis.