Presses spéciales

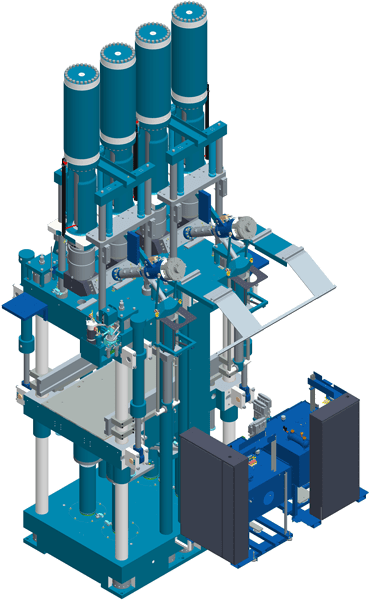

Vous recherchez une machine pour le moulage de stators de pompe à vis excentrée ?

La force des machines REP H-Stator repose sur leur capacité à s’adapter au moulage de stator de toutes matières, dimensions et calibres.

La H00S20 est une presse flexible permettant la production de nombreux modèles de stators de pompe, d’un volume de quelques litres à une capacité théorique illimitée, s’adaptant aux différents besoins des pompes à déplacement positif.

H00S20 pour le moulage de stators de pompe

Une capacité d'injection infinie

- Conception flexible et modulaire avec l’intégration d’unité d’injection double

- Volume d’injection illimité (donné par la limitation du volume souhaité dans le moule)

Modularité et flexibilité

-

Vis-à-vis de la longueur de stator souhaitée allant de 350, 3000 à 5000 mm et plus !

-

Multitude de diamètres possibles de 170 à 350 mm et plus encore !

-

Différentes matières suivant les usages de la pièce finie : distribution de fluides à composition visqueuse, abrasive ou sensible (NBR, FKM, HNBR, FFKM, EPDM, VKM, etc.)

Design compact

-

Empreinte au sol de moins de 15 m² dédiée à la production

Presses spéciales

Téléchargez la plaquette:

Presse horizontale dédiée à la gestion des fluides dans diverses industries

La presse horizontale H-Stator est adaptée à la distribution et la manipulation de divers types de fluides présents dans de nombreux secteurs d'activités, tel que :

- l'industrie agroalimentaire (boissons, pâte, compote),

- la construction et le BTP (béton et autres mélanges),

- les univers pharmaceutiques / cosmétiques / chimiques,

- ainsi que les industries gazière et pétrolière.

Presses spéciales

Vous souhaitez injecter du silicone liquide ?

Une adaptation LSR est possible avec tous les modèles de presses REP !

Caractéristiques techniques de la V410 LSR

- Force de verrouillage : 1 600 kN

- Dimensions des plateaux chauffants : 430 x 510 mm

- Volume d’injection : 740 cm3

Presses spéciales

Vous recherchez une machine bi-matière ou multi-injection ?

Le principe de l’injection bi-matière est adaptable à toutes les presses quelle que soit la taille des bâtis et de l’unité d’injection.

La V510 est idéale pour la production de pièces anti-vibratoires épaisses.

V510 pour les produits anti-vibratoires

- Force de verrouillage de 3050 kN

- Dimensions des plateaux chauffants : 500 x 630 mm (ou 630 x 630 option)

- Volume d’injection : 2 unités de 1000 ou 2000 cm3

Presses spéciales

Presses de la série S0

Ce type de machine est adapté au moulage de pièces avec inserts en grande série, comme par exemple le moulage de joints d'étanchéité de carter

Existe en différentes versions :

Version S03 Y10

- Force de verrouillage: 3 200 kN

- Dimensions des plateaux chauffants : 1 250 x 630 mm

- Volume d’injection : 1000 cm3

Version S05 Y10

- Force de verrouillage: 5 000 kN

- Dimensions des plateaux chauffants : 1 500 x 630 mm

- Volume d’injection : 740 cm3

Version S06 Y10 ou S06 Y20

- Force de verrouillage: 6000 kN

- Volume d’injection : 1000 cm3 ou 2000 cm3

Presses spéciales

Besoin d’une presse géante ?

La S24 est la presse à injecter de tous les records !

Conçue pour la fabrication d’isolateurs haute tension (550 kV), cette presse est parmi les plus grandes fabriquées par REP.

Les dimensions des pièces à injecter expliquent le gigantisme de la presse : 660 mm de diamètre, 2600 mm de long moulés en une seule passe.

La production d’un isolateur complet s’effectue donc de 1 à 4 cycles, augmentant significativement la productivité et la fiabilité des pièces.

La S24 existe en deux versions : L50 ou L100

S24

- Force de verrouillage : 24000 kN

- Dimensions des plateaux chauffants : 1500 x 3000 mm

- Volume d’injection : 25 000 cm3 x 2 (2 unités d’injection)

Presses spéciales

Surmoulage de câbles sous tension dans le moule :

La S01 est conçue pour !

Cette presse est destinée à une application très particulière :

Le surmoulage de câbles destinés à la découpe de pierres.

Les câbles doivent être positionnés sous tension dans le moule, et le surmoulage se fait de façon successive, en "pas à pas".

Un choix mécanique dicté par l’application

La structure "col de cygne" avec une force de fermeture de 1 000 kN a été adaptée à cette presse, car cette technologie procure un accès de tous les côtés du moule, indispensable pour mener à bien ce surmoulage très spécial.

L’injection et la fermeture se font donc par le haut, le plateau où circulent les câbles à surmouler étant très accessible et à hauteur constante.

Cette zone comporte un système, de part et d’autre du moule qui pince et met en tension quatre câbles simultanément assurant ainsi leur positionnement et la précision de la partie surmoulée.

Le plateau chauffant qui équipe cette presse comporte également une régulation de température spécifique, afin de gérer deux zones dans le moule à des températures différentes.

S01Y10

- Force de verrouillage : 1000 kN

- Dimensions des plateaux chauffants : 1000 x 500 mm

- Volume d’injection : 1000 cm3

Presses spéciales

La presse bi-matière ou multi-injection

Équiper une presse à injecter d’une seconde unité d’injection est devenu une habitude chez REP sur tout type de machines, dans toutes les configurations :

- injection par le haut

- ou le bas,

- le côté

- ou l’arrière.

L’objectif de l’utilisateur est de produire des pièces intégrant plusieurs matières avec des caractéristiques différentes. Il s’agit de conjuguer les performances techniques, mais aussi d’optimiser les coûts :

- suppression des opérations d’assemblage

- intégration d’une matière peu coûteuse dans une pièce, limitant la quantité de matière noble à la seule partie fonctionnelle

Le principe de l’injection bi-matière est adaptable à toutes les presses, quelle que soit la taille des bâtis et des unités d’injection.

La production de pièces bi-matière peut se faire par :

- Deux injections séquentielles dans deux empreintes complémentaires,

- Injection simultanée dans deux empreintes différentes ou dans deux cavités séparées de la pièce,

- Injection simultanée (ou décalée) dans une seule empreinte.

Il est possible d’injecter, soit en direct dans un moule, soit à travers un bloc à canaux régulés (BCR) spécial intégrant plusieurs circuits matières.

L’exemple de la bi-matière CMX : productivité, polyvalence et flexibilité assurées !

La multiposte bi-matière (CMS en G9 ou CMX en G10) est une presse à injecter à 4 postes rotatifs et 2 unités d’injection.

Elle permet de synchroniser l’injection de 2 matières en simultané dans le même moule au poste d’injection avec la vulcanisation et le démoulage.

Productivité

Production horaire bien plus élevée : gain de productivité de 50 à 100 % par rapport à une presse mono-poste de 400 tonnes,

Rapidité de changements de moules (10 minutes pour les 4).

Flexibilité

Possibilité de désélectionner un moule,

Possibilité de programmer différents volumes d’injection.

Polyvalence

Possibilité d’adapter le poste de démoulage pour une multitude de cinématiques différentes.

La presse multiposte bi-matière n’est pas dédiée uniquement à l’injection bi-matière : on peut passer d’une injection simultanée à une injection séquentielle ou n’utiliser qu’une unité d’injection si besoin !

Presses spéciales

Rep étudie votre solution

REP répond aux questions auxquelles les techniques classiques ne permettent pas d’apporter une solution adaptée.

Une compétence "pointue" accompagnée des garanties du GROUPE REP !

Le GROUPE REP dispose d’une équipe d’ingénieurs pour l’étude et la réalisation de presses à mouler destinées à des applications spéciales.

À chaque problématique, sa solution REP !

Découvrez des exemples spécifiques ci-après

Vous n’avez pas trouvé ce que vous recherchiez ? Contactez-nous et dites-nous en plus sur votre projet !

Nous sommes à même de répondre à vos demandes de moulage les plus complexes.

Découvrez des exemples de presses spécifiques ci-dessous :

- Vous recherchez une machine bi-matière ou multi-injection ?

Nous avons la solution ! - Pièces antivibratoires épaisses :

les avantages de la V510 bi-matière - Besoin d’une presse géante pour le moulage d’isolateurs haute tension ?

La S24 est la presse à injecter de tous les records ! - Surmoulage de câbles sous tension dans le moule :

la S01 est conçue pour ! - Vous souhaitez injecter du silicone liquide ?

Découvrez la V410 LSR - Vous souhaitez mouler des stators de pompe à vis excentrée ?

La machine H-stator est spécialement conçue pour !